Rapport de test de nettoyage au laser professionnel Allied Scientific pour l'élimination de la rouille des voies ferroviaires

Aperçu du rapport

Ce document présente un rapport détaillé d'essai en laboratoire de Allied Scientific Pro, daté du 9 septembre 2020, réalisé dans leurs installations de Québec, au nom d'une grande société d'ingénierie ferroviaire. Le rapport évalue la performance de deux systèmes de nettoyage au laser—Laserblast 100 (100W) et Laserblast 200 (200W)—dans le but d'éliminer la rouille, l'échelle de laminage et la saleté des extrémités de rails afin de faciliter le soudage par flash. L'objectif était d'obtenir des surfaces métalliques propres, exemptes de contaminants, dans un délai strict, garantissant une qualité optimale de soudure.

But et objectifs

- Objectif principal : éliminer la rouille, le calamine et la saleté des extrémités des rails afin de garantir des surfaces métalliques exemptes de contaminants.

- Exigence de soudage : Des surfaces propres sont essentielles pour un soudage bout à bout par flash de haute qualité des sections de rail.

- Contrainte de temps : le nettoyage des deux extrémités du rail doit être effectué en 2 minutes ou moins pour garantir l'efficacité opérationnelle.

Équipement et mesures de sécurité

Équipement | Description |

|---|---|

Laserblast 100 | Système de nettoyage laser de 100 watts |

Laserblast 200 | Système de nettoyage laser de 200 watts |

Extracteur de fumée | Filtration de l'air pour la sécurité |

Équipement de protection individuelle | Lunettes laser, chaussures à embout d'acier, masques respiratoires, gilets de sécurité |

- Une séance d’information sur la sécurité a été réalisée avant les tests.

- Un équipement de protection a assuré la sécurité de l'opérateur lors des essais d'ablation laser.

Procédures et paramètres de test

Plusieurs essais ont été menés en utilisant différents réglages laser pour optimiser les performances de nettoyage.

Les paramètres ajustés comprenaient :

- Puissance (W)

- Largeur d'impulsion (nanosecondes, nS)

- Fréquence (kHz)

- Vitesse de numérisation (mm/sec)

- Largeur du faisceau (mm)

- Temps de nettoyage (secondes)

Les systèmes de 100 W et 200 W ont été testés dans une gamme de paramètres pour identifier les conditions de nettoyage optimales.

Des inspections visuelles et tactiles ont été effectuées après le nettoyage pour évaluer la qualité de la surface et les effets de la température.

Résumé détaillé de l'essai

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

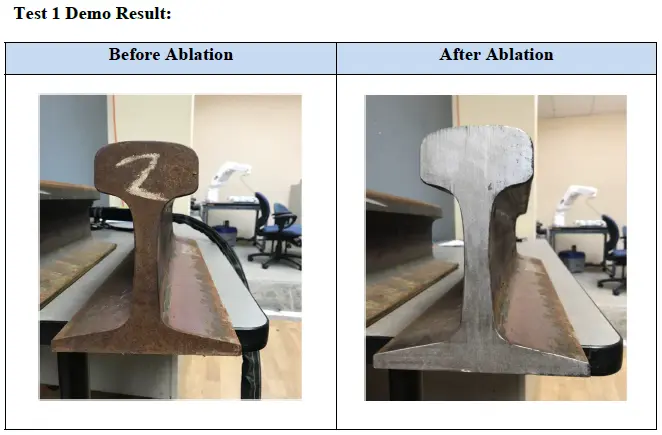

1 | 100 | 200 | 80 | 85 | 30 | 50 | Essai initial |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

2 | 100 | 200 | 80 | 85 | 40 | 43 |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

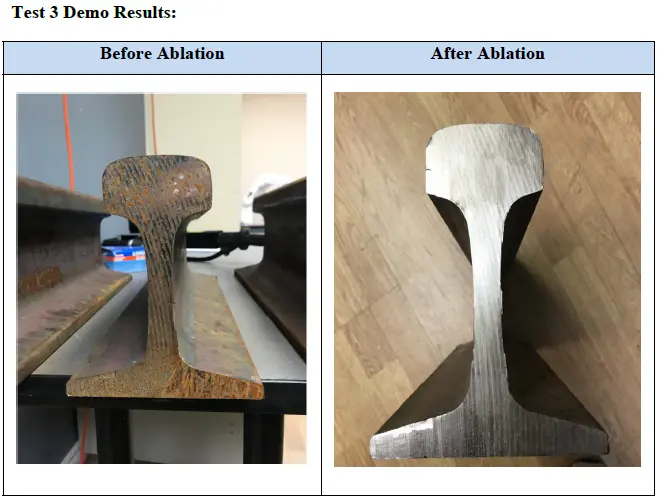

3 | 100 | 200 | 120 | 88 | 50 | 48 |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

4 | 100 | 200 | 120 | 88 | 50 | 30 | Le plus rapide pour 100 W |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

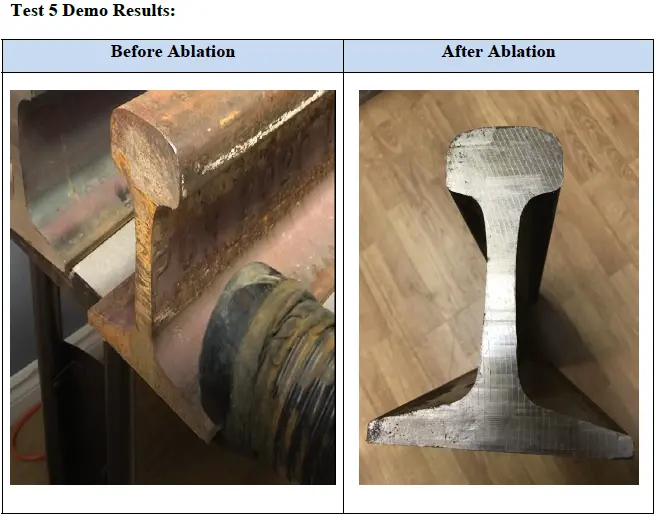

5 | 100 | 200 | 120 | 88 | 50 | 61 | Valeur aberrante due à des problèmes non liés au laser |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

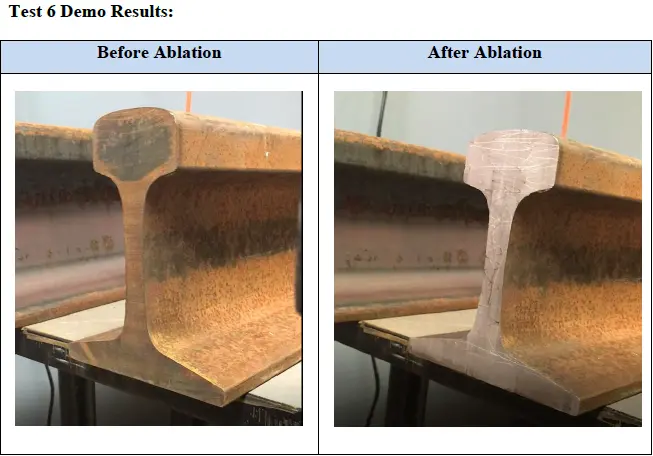

6 | 200 | 100 | 43 | 94 | 50 | 31 |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

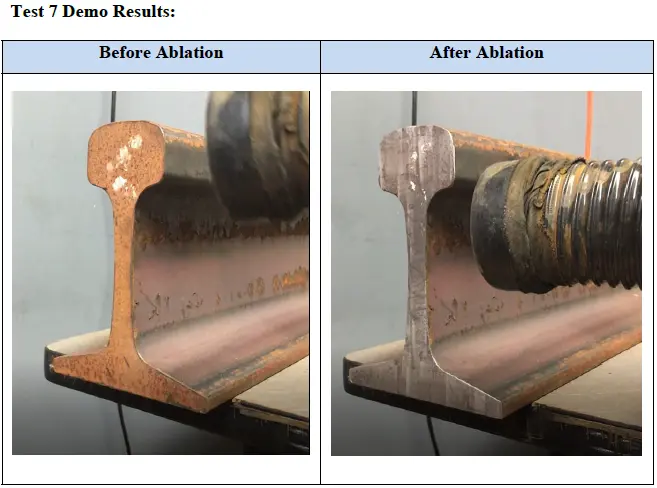

7 | 200 | 100 | 43 | 94 | 50 | 35 |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

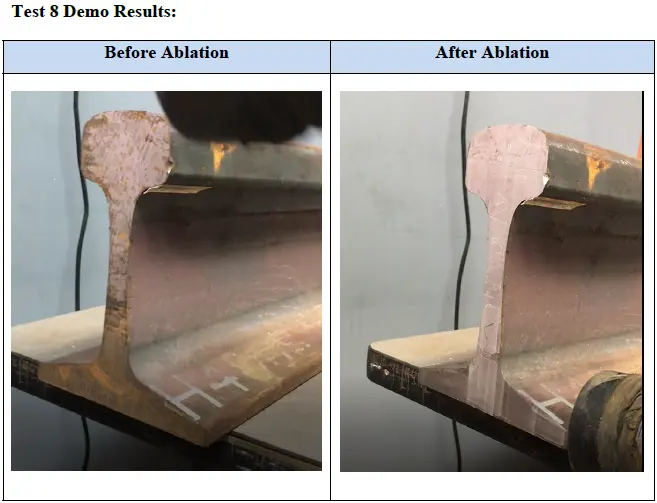

8 | 200 | 100 | 29 | 94 | 50 | 38 |

Numéro de test | Puissance (W) | Largeur d'impulsion (nS) | Fréquence (kHz) | Vitesse de numérisation (mm/sec) | Largeur du faisceau (mm) | Temps (sec) | Notes |

9 | 200 | 100 | 29 | 94 | 50 | 30 | Le plus rapide pour 200 W |

Observations et idées clés

Qualité de surface :

Après l'ablation, les surfaces nettoyées étaient visuellement comparables entre les lasers de 100 W et de 200 W, montrant une élimination efficace des contaminants tout en préservant l'intégrité de la surface.

Effets thermiques :

Les surfaces ont été testées au toucher et leur température s'est avérée tiède, indiquant un risque minimal de dommages thermiques ou de surchauffe lors du nettoyage.

Temps de nettoyage :

- Les temps de nettoyage au laser de 100 W variaient généralement entre 30 et 50 secondes par coupe latérale de rail, avec une valeur aberrante de 61 secondes en raison de problèmes sans rapport.

- Les temps de nettoyage au laser de 200 W variaient de 30 à 38 secondes, démontrant des performances légèrement plus rapides.

Puissance et performance :

Le laser de 200 W, malgré une qualité de nettoyage similaire, a présenté des vitesses d’ablation et de nettoyage plus rapides grâce à une puissance de sortie supérieure, impliquant une interaction énergétique plus forte avec la surface métallique.

Efficacité opérationnelle :

Les deux systèmes laser ont systématiquement satisfait à l'exigence de nettoyage de deux extrémités de rail en deux minutes, validant ainsi leur adéquation à l'application industrielle prévue.

Conclusions

- Efficacité : Les modèles Laserblast 100 W et 200 W sont capables de nettoyer efficacement les extrémités des rails selon une norme acceptable pour le soudage bout à bout par étincelage dans le délai requis.

- Similarité des performances : les résultats visuels et temporels ne révèlent pas de différences significatives dans la qualité du nettoyage ; cependant, le modèle 200 W offre des avantages opérationnels.

- Sécurité thermique : Aucune accumulation de chaleur excessive n'a été détectée, garantissant que le processus est sûr pour le métal et les opérateurs.

- Respect du temps : La limite de temps opérationnel critique de 2 minutes pour le nettoyage de deux rails a été atteinte par les deux systèmes, même en fonctionnement manuel.

Recommandations

- Équipement préféré : Le rapport recommande de sélectionner le système Laserblast 200 W plutôt que le modèle 100 W malgré des performances immédiates similaires.

- Le système 200 W offre une plus grande flexibilité de puissance, permettant aux opérateurs d'optimiser les paramètres et éventuellement d'améliorer la vitesse et la qualité du nettoyage au fil du temps.

- Une puissance de sortie plus élevée élargit le champ des applications potentielles au-delà du nettoyage des rails.

- Avec l'expérience de l'opérateur ou l'assistance robotisée, le temps de nettoyage par coupe latérale de rail pourrait être encore réduit à moins de 30 secondes.

- Formation de l'opérateur : L'expérience et la précision dans l'utilisation du laser influencent considérablement la vitesse et l'efficacité du nettoyage.

- Potentiel futur : la plage de puissance plus large du modèle 200 W permet d’innover dans les paramètres de nettoyage qui peuvent améliorer l’efficacité et la qualité globales du processus.

Tableau récapitulatif des avantages

Fonctionnalité | Laserblast 100 (100W) | Laserblast 200 (200W) |

|---|---|---|

Puissance de sortie | 100 watts | 200 watts |

Temps de nettoyage par côté de rail | 30 à 50 secondes (valeur aberrante de 61 s) | 30 à 38 secondes |

Qualité de surface | Effet thermique élevé et minimal | Lisse lorsque le réglage doux est utilisé (faible largeur d'impulsion) |

Flexibilité énergétique | Limité | Large gamme, réglable |

Portée opérationnelle | Limité | Polyvalent pour de multiples utilisations |

Recommended for Customer | Non préféré | Recommandé |

Remarques finales

Ce rapport d'essai en laboratoire d'Allied Scientific Pro démontre clairement que la technologie de nettoyage laser, et plus particulièrement les systèmes Laserblast 100 et 200, permet de préparer efficacement les extrémités de rail au soudage en éliminant les contaminants rapidement et en toute sécurité. Le système Laserblast 200 W est recommandé pour les installations techniques en raison de sa plus grande flexibilité énergétique, de ses possibilités de nettoyage plus rapides et de ses applications plus vastes.

—-----------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------------