Résumé de l'étude de cas sur la décontamination radioactive

Figure 1 : Démonstration de décontamination au laser

Allied Scientific Pro développe et fabrique des systèmes de nettoyage laser, de décapage de peinture et de décontamination des déchets radioactifs.

Engagé à développer la technologie laser comme méthode efficace, environnementale et conviviale pour l'industrie nucléaire, Allied Scientific Pro travaille en collaboration avec des installations de traitement des déchets radioactifs et des centrales nucléaires.

Allied Scientific Pro a visité une installation pour démontrer les performances du système LaserBlast-100-RAD. Les résultats et la discussion de cette visite sont expliqués et développés dans ce rapport.

La majeure partie des travaux effectués concerne la décontamination nucléaire, la mesure et le reconditionnement des déchets de faible activité. Ces procédés visent à réduire de manière écologique la quantité de déchets à éliminer par recyclage et réintégration dans l'industrie. Traditionnellement, des méthodes de décontamination mécaniques telles que le sablage, le meulage et le polissage sont utilisées.

Une formation de base à la sécurité sur la manipulation de la technologie laser a été dispensée par l'équipe d'Allied Scientific. Une formation sur l'utilisation sûre et efficace de cette technologie, par le biais de démonstrations vidéo et d'exercices pratiques, a également été dispensée. Le client a également dispensé une formation de base sur le contrôle des radiations et l'exposition, l'équipe effectuant le test dans une zone déclarée radioactive.

Tous les équipements contaminés étaient placés dans une enceinte contrôlée par une ventilation à pression négative. Tous les observateurs pouvaient observer les opérations effectuées à l'intérieur de l'enceinte à travers une vitre, les protégeant ainsi de toute exposition ou contamination aérienne.

Un technicien client et un technicien en radioprotection (RCT) utilisaient l'unité laser dans la zone contrôlée. Des observateurs et l'ingénieur en chef se trouvaient également dans la salle blanche. Un système de communication bidirectionnelle était en place pour faciliter la communication entre l'ingénieur en chef et le technicien et l'assister dans la manipulation de l'unité.

Résultats

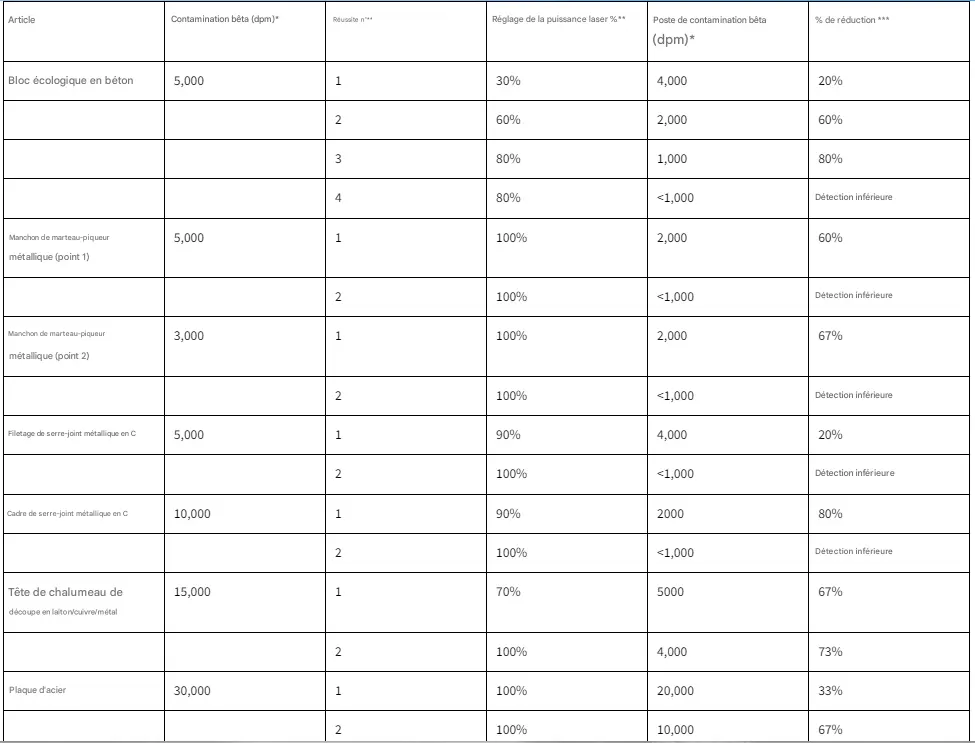

À l'aide du système laser pulsé de 100 W, 1 à 4 passages laser ont été effectués sur du béton, des outils métalliques et des plaques d'acier. Les résultats sont présentés dans le tableau 1 ci-dessous.

Tableau 1 : Décontamination laser de diverses pièces

*Les niveaux de contamination ont été rapportés à l'aide d'essais contrôlés randomisés (ECR) effectués par des personnes formées et qualifiées, utilisant un instrument portatif en temps réel, le débitmètre Ludlum modèle 12. L'analyse a posteriori des niveaux a été réalisée en temps réel dans la zone contaminée.

**Chaque passage du laser a été effectué conformément aux recommandations des ingénieurs mécaniciens d'Allied Scientific Pro. Le laser a été ajusté en fonction des résultats observés afin de trouver la puissance et la méthode de passage les plus efficaces sur la zone contaminée.

***La mention « sous le seuil de détection » ci-dessus n'indique pas que la contamination a complètement disparu, mais plutôt qu'elle est inférieure au seuil de confiance de l'instrumentation utilisée. Dans ce cas, il s'agissait d'un instrument portable en temps réel, le débitmètre Ludlum modèle 12.

Discussion

Un pourcentage important de la contamination bêta a été éliminé par le système laser pulsé de 100 W, comme indiqué dans le tableau 1. La colonne la plus à droite montre que l’augmentation du nombre de passages laser augmentera considérablement le pourcentage de contamination bêta éliminée.

Le béton est poreux. Le laser n'enlève qu'une infime partie de la surface, mais la contamination peut pénétrer plus profondément dans le béton. La porosité générale du béton a nécessité plusieurs passages ; cependant, après ajustements de la machine et plusieurs passages, la section du béton précédemment contaminé s'est avérée inférieure à la limite de détection et répondait donc aux critères de limite de libération.

Le métal est beaucoup moins poreux que le béton, et la contamination a tendance à rester plus près de la surface. Dans ce cas, le laser, en supprimant une très fine surface, peut être efficace. Pour les manchons de marteau-piqueur, l'ingénieur a porté la puissance à 100 % et, après deux passages, le matériau était inférieur au seuil de détection et respectait la limite de rejet.

Les pinces en C étaient fabriquées en acier trempé, et comme l'outil pouvait être réutilisé pour son usage prévu, une décontamination sans l'endommager était essentielle. La puissance a été portée à 90 % et s'est avérée efficace, mais incomplète. Après un réglage à 100 % et un second passage, les filetages de la pince en C se sont révélés inférieurs aux seuils de détection et respectaient la limite de rejet.

Le couvercle du bac en acier inoxydable a été testé. L'acier inoxydable est généralement plus complexe ou plus résistant aux techniques de décontamination que les autres métaux. Cependant, les matériaux testés ont été décontaminés avec succès. Il est important de noter que les tests ont été effectués sur la partie décontaminée du couvercle, légèrement en retrait et plus éloignée de la sonde. Cependant, cela ne semble pas avoir posé de problème.

La plaque d'acier présentait le niveau de contamination le plus élevé, nécessitant trois passages à pleine puissance. Elle présentait également une contamination alpha de 200 dpm, qui a été éliminée avec succès.

La couverture de plomb n'a pas pu être décontaminée avec l'unité laser car l'enveloppe de fibre du plomb elle-même est composée de plastique et ne fondrait qu'au contact du laser, même à seulement 30 % du niveau de puissance maximal.

Avantages

Les avantages du laser par rapport aux outils de décontamination traditionnels comprennent :

- Réduction des déchets sous-produits tels que le sable, le gravier et les meules

- Sécurité pour les opérateurs sans pièces mobiles

- Zéro consommable

- Faible coût des opérations

- Moins d’opérateurs nécessaires

- Fonctionnement silencieux

- Aucun dommage aux articles décontaminés

- Utilisation plus ergonomique par rapport aux outils mécaniques

- Moins de force est nécessaire pour nettoyer l'échantillon car le faisceau de lumière laser ne produit aucune force physique sur l'opérateur

- L'utilisation des mêmes paramètres de nettoyage laser et du même nombre de passes créerait une efficacité de nettoyage plus cohérente par rapport aux outils mécaniques qui ont des paramètres moins prévisibles

Conclusion

Une unité plus grande et plus puissante serait probablement nécessaire pour évaluer pleinement l'utilité de cette technologie. Le test a fourni suffisamment d'informations pour formuler des observations générales.

Pour effectuer des tests plus efficaces et plus approfondis, les recommandations suivantes sont recommandées :

- Une unité de 1000 watts pour atteindre un taux de nettoyage d'environ 5 à 10 fois supérieur à celui de 100 W.

- Une buse avec un système de rouleau peut être utilisée pour mieux contrôler l'angle et la distance du laser.

- Une plus grande variété de matériaux contaminés. Plus de béton, de bois, de métaux tendres, etc.

- Des niveaux de contamination plus élevés et plus variés.

- Mesurer le timing des passes pour mesurer l'efficacité dans le temps et, par conséquent, les coûts de main-d'œuvre

Normalement, le laser est associé à un système de vide pour éliminer les matériaux ablatés. Cependant, pour cette démonstration, le système de vide du client a été utilisé afin d'éviter la contamination radioactive du système de vide d'Allied Scientific. Cette contamination aurait nécessité l'élimination du système de vide comme déchet faiblement radioactif, une opération coûteuse et inutile pour ces essais. Ce système de vide ajouterait un attribut (suggestion : une valeur ajoutée) au processus de décontamination concernant la sécurité de l'opérateur et le contrôle de la contamination.

En résumé, le laser s'est avéré efficace pour la décontamination des pièces contaminées par la radioactivité, comme l'ont démontré les tests. Portable, silencieux, il génère très peu de sous-produits et constitue une alternative plus sûre aux méthodes de décontamination mécaniques traditionnelles. Son utilisation présente de nombreux avantages par rapport aux méthodes mécaniques traditionnelles.